工业锅炉产品分两种,一是蒸汽,用于发电,或是供气,比如化肥厂可用蒸汽汽化,以煤为原料,合成化肥,这就是典型的工业锅炉。

电站锅炉,通俗来讲就是电厂用来发电的锅炉。一般容量较大,主力机组为600MW,较先进的是超超临界锅炉,容量可达1000MW。

锅炉水处理,是将日常生活用水进行一定的过滤、分解等技术处理后,排除杂质,使其净化。

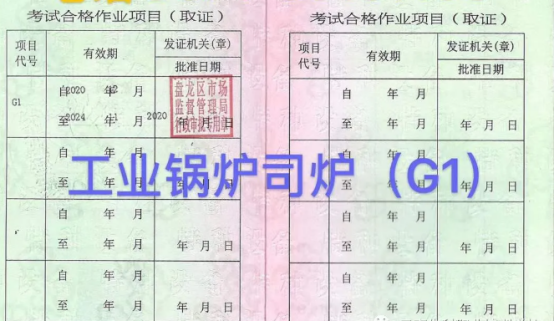

锅炉证书可分为:工业锅炉(G1)、电站锅炉(G2)、锅炉水处理(G3)以及锅炉安全管理人员(A3)。

报考咨询:15912196962(微信同号)

《特种设备安全监察条例》第三十八条:“锅炉、压力容器、电梯、起重机械、客运索道、大型游乐设施、场(厂)内转用机动车辆的作业人员及其相关管理人员,应当按照有关规定经特种设备安全监督管理部门考核合格,取得统一格式的特种作业人员,向从事相应的作业或者管理工作。”

考试形式:理论+实操,本人参考、单人单桌、机考、及格分为70分,考完试2-3个星期出证。

报考条件:

1、报考人要身体健康,且符合工作场合要求。

2、报考人具备有高中以上(含高中)的文化程度,并且经过专业培训具有压力容器安全技术和管理知识。

3、报考人年龄20周岁以上,男60周岁、女55周岁以下。

4、具有相应的安全技术知识与技能。

锅炉结垢、腐蚀的危害及防止

一、任务分析

介绍结垢、腐蚀对锅炉的危害,掌握除垢、防腐的方法。

二、相关专业知识

不合格的水进入锅炉,运行一段时间后,锅炉水侧受热面上就会牢固地附着一些固体沉积物,这种现象称为结垢。受热面上附着的固体沉积物为水垢。在一定条件下,固体沉淀物也会在锅水中析出,呈松散的悬浮状成为水渣。水渣可随排污除≤,但如果排污不及时,部分水渣也会在受热面上或水流流动滞缓的部位沉积下来而转化以水垢(通常称之为二次水垢)。所以说,锅炉结垢是一个复杂的物理化学过程。

1.锅炉水垢的形成

(1)受热分解 含有硬度的水进入锅炉后,在加热过程中,原来溶于水的某些钙、镁盐类(如碳酸氢盐)受热分解,变成难溶物质而析出沉淀,或以流动性的泥垢形式留在锅水中。

(2)溶解度降低 在高温高压下,有些盐类(如硫酸钙、碳酸盐等)物质的溶解度随温度升高而大大降低,达到一定程度后,便会析出沉淀。

(3)锅水蒸发、浓缩 在高温高压下,锅水中盐类物质的沙莲将随蒸发浓缩而不断增大,当达到过饱和时,就会在受热面上析出沉淀。

(4)相互反应及转化 给水中原来溶解度较大的盐类,在这个中与其他盐类相互反应,生成了难溶的沉淀物质。如果反应在受热面上发生,就直接形成了水垢如果反应在锅水中发生,则形成水渣。而水渣中有些是具有黏性的,当未被及时排污除去时,就会转化成水垢。另外,有些腐蚀产物附着在受热面上,也往往易转化成金属氧化物水垢。

上述这些析出的沉淀物质粘结在锅炉受热面上就形成了水垢,温度越高的部位,越易形成坚硬的水垢。2.水垢的危害

水垢的导热性很差,其热导率要比锅炉钢板的热导率小几十倍至数百倍,所以锅炉结垢后就会严重阻碍传热并引起下列危害∶

(1)浪费燃料,降低出力 锅炉结垢后将严重影响受热面传热,降低热效率,降低蒸汽出力,增加燃料消耗。

(2)易引起事故,影响安全运行 受热面结生水垢后,金属的热量由于受水垢的阻碍而难于传热给锅水,致使金属壁温急居升高,当温度超过了金属所能承受的允许温度时,金属强度显著降低,从而导致金属过热变形,严重时将造成鼓包、裂缝,甚至爆管等事故。

(3)堵塞管道,破坏水循环 如果水管内结垢,就会减小流通截面积,增大水的流动阻力,破坏正常的水循环,严重时还会完全堵塞管道,或造成爆管事故。

(4)引起垢下腐蚀,缩短锅炉寿命 锅炉结垢后还会引起垢下腐蚀等危害。有些结构紧凑或结构复杂的锅炉,一旦受热面结垢,就极难清除,严重时只好采用挖补、割换管子等修理措施,不但费用大,而且还会使受热面受到严重损伤。所有上述这些危害都将大大缩短锅炉的使用寿命。

另外,锅炉结垢后,将增加清洗和维修的时间、费用及工作量等,影响生产,减小锅炉的有效利用率,降低经济性。

三、任务实施

1.水垢的清除

锅炉应以积极地防垢、防腐为本。但当锅炉结垢或腐蚀沉积物达到一定程度时,也应及时清洗除去,以免对锅炉安全运行带来隐患。

锅炉除垢的方法有人工除垢、机械除垢和化学清洗。

(1)人工除垢 这种方法是用手锤、刮刀、扁铲及钢丝刷等清除工具进行除垢,最后冲洗排尽。此法除垢效率低,劳动强度大,适用于清除面积小,结构不紧凑的锅炉。

(2)机械除垢 机械除垢的工具主要有电动洗管器和风动除垢器。电动洗管器主要是用来清除管内水垢。风动除垢器常用的是空气锤或压缩空气枪。

(3)化学清洗 化学清洗分为碱煮除垢和酸洗除垢。

2.锅炉的腐蚀及其防止

锅炉水质不良或停炉保养不当常会引起金属的腐蚀。锅炉发生腐蚀后,会使金属的有效厚度减薄,造成锅炉的承压能力降低,使用寿命缩短,以至提前报废。有的腐蚀会在人们毫无察觉的情况下对设备造成损坏,严重时还会发生爆管事故,有的甚至会引发锅炉爆炸等灾难性事故。因此,防止腐蚀也是保证锅炉安全运行的重要措施。

工业锅炉常见的腐蚀主要有氧腐蚀和垢下腐蚀,其防止的措施主要有

(1)搞好给水处理 给水中的溶解氧、铁离子和过低的pH值都会促进锅炉金属发生腐蚀。因此,给水应尽量除氧给水 pH值应大于7对于用回收蒸汽冷凝水作给水的,应注意控制铁离子含量,有时用汽系统刚启动一段时间,凝结水中往往就含有黄色铁锈水,这时应适当排放至含铁量合格后才能作为锅炉给水。

(2)保持锅水水质达到合格 一般来说,锅水中含盐量和氯根含量过高,pH值和碱度过低或过高都会增加腐蚀。因此,在锅炉运行中应做到合理排污,维持锅水一定的pH值、碱度及PO2-含量,使锅水水质保持合格,不但可防止结垢,也有利于防腐。

(3)防止垢下腐蚀 锅炉受热面结垢后,渗入垢下的锅水会在高温下极度浓缩,并发生化学反应,从而产生各种垢下腐蚀,但水垢的覆盖往往难以察觉。因此,锅炉结垢后应及时清洗除去。

(4)使金属表面形成保护膜 对于新安装的锅炉,良好的煮炉效果应能使金属表面形成完整的钝化保护膜。而在运行条件下,当锅水保持合适的pH值(一般为10~12)和一定量的磷酸根及碳酸根时,也有助于金属表面形成致密的保护膜,减缓腐蚀。但是如果锅炉水质控制不好,尤其是pH值过低或过高,常会破坏保护膜。

(5)做好停炉保养 不少锅炉的腐蚀常常是因为停炉保养不当所造成的,而停炉时产生的腐蚀产物又常会在锅炉运行时进一步加速腐蚀。因此,停炉时必须按规定要求做好保养工作。

3.给水除氧

给水除氧是防止锅炉金属腐蚀,保证锅炉热力系统安全运行的重要措施之一。目前,除氧处理常用的主要方法有热力除氧、真空除氧、化学除氧,以及其他新开发的除氧方式等。其中最常用的是热力除氧。